現今,煉鋼技術越(yuè)來越精湛(zhàn),使得冶金工業迅速發展。90年代到現在,我國鋼產量已連續7年(nián)超過1億噸,隨之市場對(duì)鋼材性能(néng)和質量的要求也提高不少,尤其是石油、航空、國防、汽車及其他領域對優質鋼的迫切需求。現今(jīn)的鋼鐵行業在(zài)市場競爭仲主要以能否降低鋼鐵中(zhōng)有害雜質含(hán)量及控(kòng)製鋼產品中缺陷的分布為競爭籌碼。

鋼中鋁

鋼中非金屬(shǔ)夾(jiá)雜(zá)物的存在是影響(xiǎng)鋼材性能的重要因(yīn)素,有(yǒu)時是決定因素。就鋁夾雜物而言,其對(duì)鋼材性能的影響(xiǎng)則主要表現在(zài)以下兩點:

(1)強度影響:鋼材的(de)屈服強度和抗張強度與氧化物夾雜(zá)顆粒尺寸密切相(xiàng)關(guān)。

(2)疲勞性能:夾雜(zá)物對鋼鐵材料疲勞性能影(yǐng)響的重要因(yīn)素之一是夾雜物的變形(xíng)率,由於鋁夾雜物幾乎不變(biàn)形,因此當鋼材加工變形時,便在它和鋼材的界麵處產生微裂紋,這些微裂(liè)紋(wén)便成為以後疲勞裂紋的起源,或者是在使用時,裂紋在夾雜物上成核。這都將嚴重降低鋼材的疲勞壽(shòu)命。

鋼中非金屬夾雜物傳統的化學法分析時間長(zhǎng)、物料消耗大,為了滿(mǎn)足連鑄生產的(de)快節奏(zòu),本(běn)工作采用

光(guāng)電直(zhí)讀光(guāng)譜(pǔ)法(fǎ)同時對鋼中不同形態鋁進行(háng)分析,並對(duì)影響鋁分析的因素進行探討。

實驗部分(fèn)

儀(yí)器

直讀光譜(pǔ)儀SPECTROMAXx(德國斯派克);

光譜(pǔ)磨樣機;

無鋁取樣器;

氬氣淨化器。

實驗方法 取乒乓球拍形(xíng)的(de)生產試樣,由風動送樣係統送至化驗室,用(yòng)無鋁(lǚ)取樣器取樣,用材質為0.25mm的碳化矽砂紙磨製,再在光譜磨樣機上進行人工磨製,加工好的試樣(yàng)應為無(wú)氣孔、無針眼、無夾雜、無水(shuǐ)和較大裂紋,加工好(hǎo)的(de)試樣避免用手摸,避免接觸脂類物質。加工過(guò)程中防止過熱,並且保證其組織均勻細密中(其顯微組織要達到GB/T 6829- 1992標(biāo)準中的(de)1~2級),以減(jiǎn)少分析誤差,保證分析結果(guǒ)準確性。將加工好的試樣在儀器工作條件下進行測定。

結果與討論

方法精密度 按試驗方法對5個標準樣品(S9254,S9255,S6256,S9258,S9259)進行重複性試驗,連續激發10次後進行統(tǒng)計(jì),結果表明:全(quán)鋁測定(dìng)值的相對(duì)標準偏差在0.006%~0.024%之間,酸溶(róng)鋁測定值的相對標(biāo)準偏差在0.006~0.038%之間。

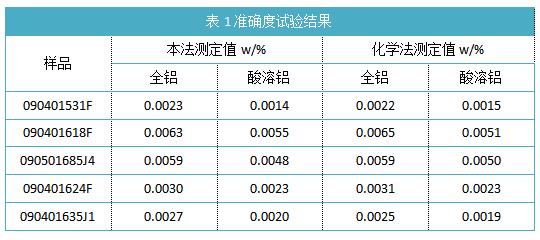

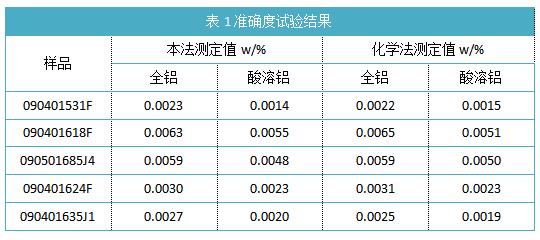

方法準確度 分別選取(qǔ)表麵平整,無砂眼裂紋且不同(tóng)時間生產的5塊樣品按試(shì)驗方(fāng)法進行分(fèn)析,與化(huà)學法分析結果進行比對,結果見表1。

結(jié)論

因為鋁屬(shǔ)於親氧元素,樣品表麵可能選擇性氧化,在火花光源中激發樣品(pǐn),會使樣品表麵侵蝕量變小,重熔時間短,均勻化差,不能達到穩定激(jī)發,為確保樣品表麵達到穩定的預燃狀態,試驗選擇預燃時間為12s。結果表明:此時不同(tóng)形態鋁的測定結果準確性和穩定性均顯著提高。此次實驗采用的直讀光譜儀SPECTROMAXx是德國斯派克公司最新第九代直讀光譜,在原有基礎(chǔ)上繼續提高了分(fèn)析性能,降低運行成本。SPECTROMAXx專有的ICAL標準化係統可有效校正儀器,漂移和光強變化,更實現單塊標準代替傳統光譜儀的(de)多塊標準試樣校準過程,使每次用於標準化的時(shí)間節約30分鍾以上。

020-87026501

020-87026501

全國(guó)服務熱線

全國(guó)服務熱線 掃一掃 微信二維碼

掃一掃 微信二維碼