一、X熒光光(guāng)譜儀分析方法是一個相對分析方法,任何製樣過程和步驟必須有非常好的重複操(cāo)作可(kě)能性,所以(yǐ)用(yòng)於製作標準曲線的標準樣品和分析樣品必(bì)須經過同樣的製樣處理(lǐ)過程。

X射線熒光實際上又是一個表麵分析方法(fǎ),激發隻發生在試(shì)樣的淺表麵,必(bì)須注意分析麵相對於整個樣品(pǐn)是否有代表性。此外,樣品的平均粒度和粒度分布是(shì)否有變化,樣(yàng)品中是否存在不(bú)均勻的多孔狀(zhuàng)態等。樣品(pǐn)製備過程由於經過多步驟操作,還必須防止樣品的損失和沾汙。

1、由樣品製備和樣品自身引起的誤差:

(1)樣品的均勻(yún)性。

(2)樣品的表麵(miàn)效應。

(3)粉末樣品的粒度和處理方法。

(4)樣品中存在的譜線(xiàn)幹(gàn)擾。

(5)樣品本身的共存元素影(yǐng)響即基體效應。

(6)樣品的性質。

(7)標準樣品的化學值的準確性。

2、引起樣(yàng)品(pǐn)誤差(chà)的原因:

(1)樣品物理狀態不同,樣品的顆(kē)粒度、密度、光潔度不一樣;樣品的沾汙、吸潮,液(yè)體樣品的受熱膨脹,揮發、起泡、結晶及沉澱等(děng)。

(2)樣品的組分分布不均勻(yún)樣品組分的偏析、礦物效(xiào)應等。

(3)樣品的組成不一致引起吸收、增強(qiáng)效(xiào)應的差異造成的誤差

(4)被測元素化學結合態的改變樣品氧化(huà),引(yǐn)起元素百分組成的改變;輕元素化學價態不同時,譜峰發(fā)生位移或峰(fēng)形發生變化引起的誤差。

(5)製樣操作在製(zhì)樣(yàng)過程(chéng)中的稱量造成的誤差,稀釋比不一(yī)致,樣品熔融不完全,樣品粉碎混合不均勻,用於合成校準或(huò)基準試劑的純度不夠等。

3、樣品種類樣品狀態一般有固體塊狀樣品、粉末樣品和液體樣品等。

(1)固體塊狀樣品(pǐn) 包(bāo)括黑色金屬、有色金屬(shǔ)、電鍍板、矽片、塑料製品及橡膠(jiāo)製(zhì)品等(děng),其中(zhōng)金屬材料占了很大的比例。

(2)粉末樣品 包括各種礦產品,水泥(ní)及其原材料,金屬冶煉的原材料和副產品如鐵礦石、煤、爐渣等;還有岩石土壤等(děng)。

(3)液體樣品油類產品、水質樣品以及(jí)通過化學(xué)方法將固體轉換成的溶液等。

4、X熒光光譜儀分析法中不同樣品(pǐn)有不同的製樣方法。金屬樣品如果大小形狀(zhuàng)合適,或者經過簡單的切割(gē)達到X熒光光譜儀分(fèn)析的(de)要求,隻需表(biǎo)麵拋光,液體(tǐ)樣品可以直接(jiē)分析,大氣塵埃通常收集在濾膜上直接(jiē)進行分析。而(ér)粉末(mò)樣品的製樣方(fāng)法就比較複(fù)雜(zá)。這裏隻對常見的固體(tǐ)和粉末樣品的製樣方法進行(háng)討論,液體樣(yàng)品(pǐn)就不再討論。

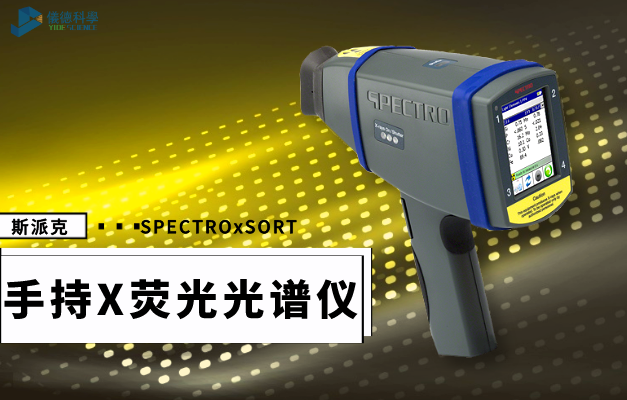

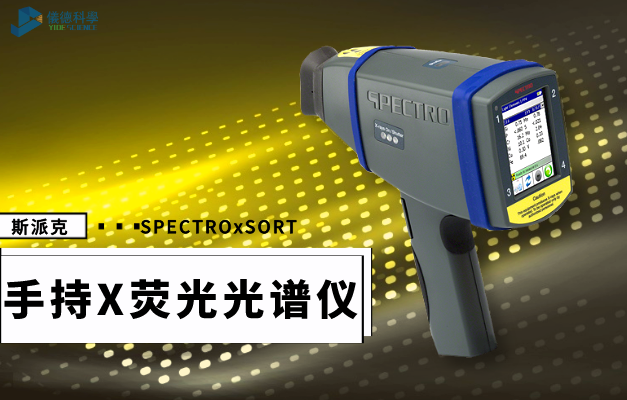

(手持式X熒光光譜儀)

二、固體樣品

1、固體樣品的主要缺(quē)點是,一般情況下(xià)不能采用各種添加法:如標準添加(或(huò)稀(xī)釋)法、低(或高)吸收稀釋法、內(nèi)標法等。若所有樣(yàng)品中已經含有適當的、一定濃度的內標元素,則上述的後兩種方法還是可用的。另外(wài),也不能進行化學濃縮和(hé)分離(lí)。表麵結構(gòu)和成分有時也難取得一致。可能弄不到現成的標(biāo)樣,而人工合成(chéng)又很困難。

2、製樣方法,固體樣品(pǐn)可用未加工的或(huò)經加工的大塊材料或原材料(如生鐵(tiě),鋼錠等(děng))製取。另外,也可把(bǎ)熔爐的熔融物直(zhí)接澆鑄到(dào)小(xiǎo)模子裏。為防止緩慢冷卻時發生的成(chéng)分偏析,好用激冷。經(jīng)拋光的原材料,或經(jīng)砂輪磨打的表麵(miàn),一般是令(lìng)人滿意的,但對後者仍需進一步拋光,以減少表麵粗糙度,並(bìng)除去加(jiā)工(gōng)損傷的和沒有代表性的表麵(miàn)層。拋光的方法有許多種,包括:

(1)先進行帶式(shì)磨(mó)削,然後用拋光器拋光,其砂紙粒度(dù)依次(cì)由粗變細

(2)用車(chē)床、銑床或刨床進行加工。對於薄板和箔,必須仔細操(cāo)作,以保證表麵不出現翹曲、皺紋和折痕。特別要注意不能照射時間太長,以免受(shòu)熱變形。薄(báo)板和箔必須襯上一(yī)塊剛性支撐物,或把它們粘在一起。

製備固體樣品時要注意:

(1)樣品的分析麵不能有氣孔,析出(chū)物和多孔質現象。

(2)防止偏析。造成偏(piān)析的(de)因素:合金的組成和密度;鑄模的材料、形狀和(hé)厚度;合金熔化溫度、澆鑄溫度和被澆鑄樣品的冷(lěng)卻速度等。

(3)樣品的冷卻速度。當樣(yàng)品(pǐn)化學組成相同由於熱過程不同(tóng)測得(dé)的X射(shè)線強度不同(tóng),含C量高的鋼鐵樣品這種現象尤為突出。冷卻速度(dù)不一致(zhì)時(shí),對輕(qīng)元素(sù)C、Mg、Si、P、S等存在很大影響;而V、Cr、W等往往由(yóu)於形成碳化物而影響分析。因此,要求製作校準曲線的樣品和分析樣品的熱處理過(guò)程要保持一(yī)致。此外,還和元素在基體金屬中的(de)溶解度有關,元素(sù)的低固熔性會影響金屬的均勻性,快速冷卻(què)能形成細晶粒的金相結構,而(ér)大顆粒晶粒的邊界容易發生偏析和不均勻性。對於不適合(hé)直接分析的金屬(shǔ)樣品,如切削樣、線材和金屬粉(fěn)末等還可以采用感(gǎn)應重熔離心澆鑄法(fǎ)來製備樣品。原理是將適當大小的樣品放入坩(gān)堝(guō),在(zài)氬氣氣氛(fēn)中(zhōng)通過高(gāo)頻,感應加熱重新熔融,在(zài)離心力的作用下注入特製的模子裏,然後迅速冷卻製得金屬圓塊樣品。離(lí)心澆(jiāo)鑄法可以消除樣品的基體效應,並且可以采用添(tiān)加(jiā)法(fǎ):稀釋法(常見稀釋劑的有純鐵),內標法等。還可人(rén)工合成標樣。但設備昂貴,製樣成本高。

高頻感應離心澆鑄熔融爐注意事(shì)項:

(1)被熔金(jīn)屬要保持(chí)一定(dìng)的粒(lì)度。如果金屬顆粒太小,每一細小顆粒上的(de)電勢很小,不能(néng)產生足夠大的渦流使樣品升溫熔解。

(2)防止坩堝對樣品的沾汙。縮短熔融時間也可以減少沾汙。

(3)組分的燒(shāo)損。例如(rú)Mn,Y等易燒損元素,含量越高,熔融時間越長,燒損越嚴重。在保護(hù)氣(qì)氛(fēn)的壓(yā)力保護下,可減少(shǎo)或克服燒(shāo)損現象。而Mn的揮發(fā)也可加(jiā)入一(yī)定量的金屬鋁作脫氧劑。

(4)在保證分析(xī)精度的情況下,可加純鐵作為(wéi)稀釋劑會使製樣容易進行,且減小分析誤差(chà)。

3、樣品表麵處理:固體表麵有時不能(néng)代表整個樣品塊,此時,必須弄清楚要分析的是表(biǎo)麵還是整個(gè)材料,還是(shì)兩者都要分析。此外,各個樣品(pǐn)的表麵結構和表(biǎo)麵成分很難保證都相同。在進行表麵處理(lǐ)時,可(kě)能帶走夾雜物,致使該(gāi)成分的分析結果(guǒ)偏低。表麵可能(néng)被沾汙或(huò)帶上磨料,必須除去所有(yǒu)微量磨(mó)料、潤滑劑和切(qiē)割用(yòng)的冷卻(què)劑。使用氧化鋁、碳化矽和氧化鈰磨料時,樣品表麵可能會(huì)沾(zhān)上這些元素。如(rú)果磨料是撒在(zài)包鉛或包錫(xī)的拋光輪上,樣品表麵可能會沾上鉛、錫這些元素。必須從樣品表麵除去氧化物和其他腐蝕物,而且需要有一定的光潔度。樣品的光潔(jié)度直接影響測得的X射線強度,一般光潔度越高(gāo)強(qiáng)度越大。輕(qīng)元素對此尤其敏感。像AlKα、MgKα等光潔度好在20~50μm,而短波重元素100μm也能(néng)滿足分析要求。分析線的強度和研磨麵的(de)方向(xiàng)有關(guān),入射線和出射線構(gòu)成的平麵和磨麵研磨方向平行時吸收小(xiǎo),垂直(zhí)時吸收大。采用樣品旋轉就能使這影響平均化。實質上,表麵(miàn)的(de)光潔度不一樣時入(rù)射的一次X射線和(hé)熒(yíng)光X射線的光程(chéng)隨表麵磨紋的粗細而改變。

(日本理學波長色散X射(shè)線熒光光譜儀(yí))

三、粉(fěn)末(mò)樣品(pǐn)

粉(fěn)末樣(yàng)品不存在固體樣品的(de)主要缺點(不能用添加劑)。粉末樣品很容易采用(yòng)標(biāo)準添加法、稀釋法、低吸收稀釋和高吸收稀釋法、內標法和強度參考內標法。應用以上方法可以處理吸收-增強效應,配製粉末標樣也(yě)很容(róng)易。在各種應用中,粉末方法通常既(jì)方(fāng)便又迅速。粉末樣品的主要缺點是:在研磨和壓製成塊的操(cāo)作中,可(kě)能(néng)引進痕量雜質,尤(yóu)其當粉末樣品本身就是(shì)磨料時(shí),這一(yī)現象更為嚴重。很難,保證鬆散粉(fěn)末(mò)表麵結構的重複性,采用壓片法可(kě)基本上消除這個問題,某(mǒu)些粉末,有吸濕性,或能與空氣中的氧或二氧化碳起(qǐ)反應,好(hǎo)把它們放入(rù)用邁拉膜(mó)密封的樣品槽。另外,有些粉末的內聚力小,可與粘結劑混合後壓製成片。然而,粉(fěn)末樣品(pǐn),嚴重的問題還是粉末的粒度效應(yīng)。粉(fěn)末中某元素的(de)譜線強度不僅決定於該元素的濃度,而且還決定於它的粒度。粉末樣品粒度的影響(xiǎng)粉末樣品的分析可以(yǐ)直接把(bǎ)鬆散的粉末(mò)放在(zài)一定的容器裏進行測量,也可附著在薄膜上測量,比較多的是製成壓片或熔融片進行測量。

粉末樣品誤差主要來源:

(1)粒度效(xiào)應粉末(mò)樣品粒度效應是指被測量樣品中(zhōng)的分析元素的(de)熒光強(qiáng)度變化和樣(yàng)品(pǐn)的(de)粒度變化有關。一般來說,被分析樣品的粒度越小,熒光強度越高(gāo),輕(qīng)元素尤(yóu)甚。原(yuán)子(zǐ)序數越小,對粒(lì)度越敏感;同一元素粒度越小,製樣穩定性越好。一(yī)般要求粒度小(xiǎo)於200目。

(2)偏析偏(piān)析是指組分元素在樣品中分布的差異(yì)。偏析有兩(liǎng)種:粒間偏析:粉末顆粒A和(hé)B之間混合不均勻(yún);元素偏析:元(yuán)素分布對(duì)粒度分(fèn)布的非勻質性。如果在采用充分多步混合或微粉碎情況下仍不能解決,可用其它製樣手段,如熔融,溶(róng)解等。

(3)礦物效應由於礦物的化學結構或微(wēi)觀晶體形態(tài)不同,含量相同的同一元素在不同的礦物中,它(tā)們的熒光強度會有很大的差異。所謂的(de)礦物效應不單是針對礦物,在粉末(mò)樣品的X熒光光譜儀分析中有著更廣(guǎng)泛的含義。

常見的粉末樣品製備方法有壓片(piàn)法和熔融法。下麵我們(men)對這兩種方法進行詳細的介紹。

1、壓片法壓片法是將經過粉碎或研磨的樣品加壓(yā)成形的製樣方法。壓片法的製樣流程粉末樣品加壓成型

(1)優點(diǎn):

①製樣(yàng)簡便,速度快,適合大生產和快速分析

②製樣設備簡(jiǎn)單,主要是磨粉機,壓片機和模具等。

③可(kě)用於標準加入法和高、低倍稀釋以減少基體效(xiào)應。

④比起鬆散樣品(pǐn),將粉末樣品壓片能減小(xiǎo)表麵效應(yīng)和提高分(fèn)析精度。

(2)不足:不能有效消除礦物效應和完全克服粒度效應。一般用於(yú)控製生產,而不用於(yú)樣品成分的定值。

(3)製樣過程中應注意的事項:

①樣品(pǐn)要(yào)烘幹。

②樣品(pǐn)經過(guò)粉碎要達到(dào)一定的粒度並均勻。

③標準樣品和分析樣品製樣時的(de)壓力和(hé)保壓時間要一致。

④卸壓(yā)速度不要太快,要勻速下降。

⑤保持粉碎的容器(qì)和(hé)壓片的模具清潔,防止樣品間的相互沾汙。

⑥裝料密度要(yào)一致。

可(kě)以采(cǎi)用以下方法來(lái)減少粒度效應:

①研細到不存在粒度效應的程度;

②對所有試樣和標樣采(cǎi)用(yòng)標準化的研磨方法,使它們基本上具有相同的粒(lì)度或粒(lì)度分布;

③幹法稀(xī)釋。稀釋劑粉末與含有分析元素的顆粒對初級和分析(xī)線束的質量吸收係數好要相似;

④在高壓力下壓製成塊;

⑤數學方法校正;

(4)助研磨劑助研磨(mó)劑的作用主要是提高研磨效率及克服細磨時的附聚現象,提高均勻性和防止樣品在粉碎時粘附在粉碎容器上。

常(cháng)用的助研磨劑有:

①液體的如乙醇、乙二醇、三乙醇胺和正己烷等,具有可烘幹易揮發(fā)的(de)優點;

②固(gù)體的如各種硬脂酸等。另外,助研磨(mó)劑還能減少和延遲在粉(fěn)碎和研磨過(guò)程中樣品顆粒的重新團聚現象。

(5)粘結劑粘結劑的(de)主要作用(yòng)是使一些內聚力(lì)比較差的粉末樣品在製樣中增加粘結性能。加(jiā)入粘結劑有以下幾個優點:

①內聚力很低的粉末也可以製(zhì)成結實的壓塊;

②對粒度和密度(dù)不均勻的(de)粉末加入粘結劑,裝樣時和壓片時可得到較好均勻性(xìng);

③可以得到較高的堆積密度和較光滑的表麵;

④由於稀釋,減少了吸收-增強(qiáng)效應。但是(shì)加入粘(zhān)結劑也有一些缺點,由(yóu)於加入的粘結劑(jì)大多是輕基體,低吸收稀釋劑,能減少基體效應。但會使(shǐ)散射背(bèi)景有所增加(jiā),另外分析元素的測量強度會有所下降,對(duì)痕(hén)量元素不利,使輕元素的靈敏度下降。同時,製(zhì)樣(yàng)時間有所增加。常用固體的粘(zhān)結劑有甲基(jī)纖維素、微晶纖維素、硼酸、低壓聚乙(yǐ)烯、石蠟、澱粉、幹紙漿粉等(děng);常用的液體粘結劑有乙醇,其優點(diǎn)是液(yè)體可以揮發,樣品中的殘留量可忽略(luè)。使用粘結劑要注(zhù)意其純度,不能含有明顯的幹擾元素;且性質穩定不易吸潮、風幹,經(jīng)X射線照射不易破碎(suì);必須(xū)定量加入,加(jiā)入量一般為總重量的2%~10%。

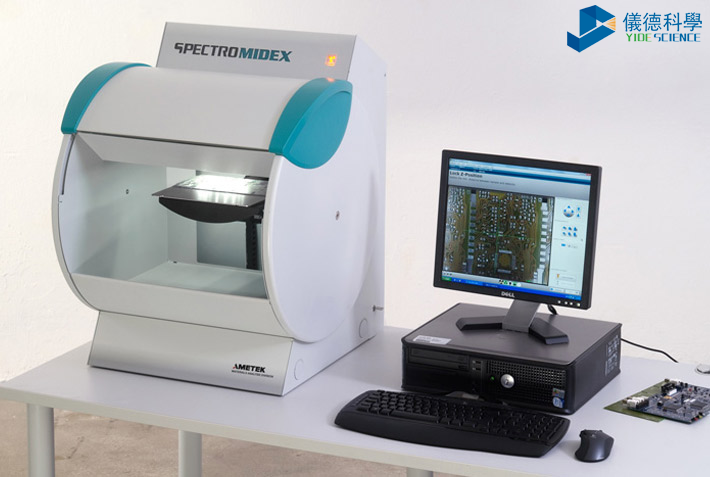

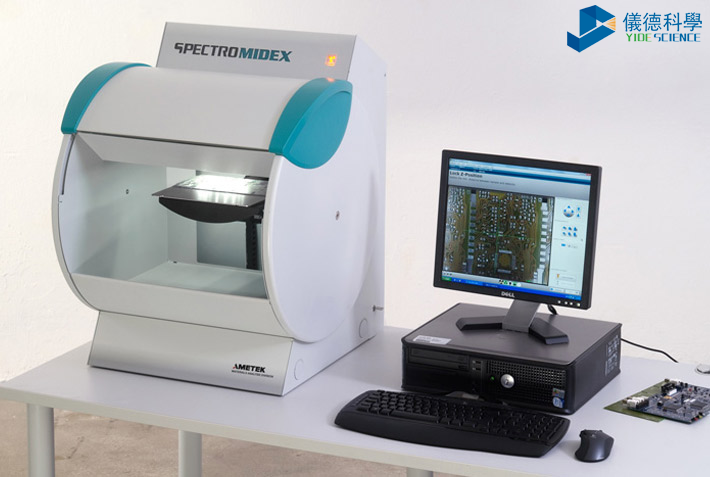

(X射線熒光光譜儀(yí))

(6)添(tiān)加劑為了校正(zhèng)吸(xī)收-增強效應可添加內標。內標的粒度必須與試樣粒度相同,或者把它們摻到(dào)一(yī)起再進行研磨。好是以(yǐ)溶液形式加入內標,即可把內標溶液與試樣粉末均勻混合(hé)起來。為減少吸收-增強效應,可添加低吸收(shōu)稀釋劑,如碳酸鋰,硼酸,碳,澱粉(fěn)等,對於輕基體(tǐ)分析元素的粉末樣品(pǐn),為使校準曲線更加接近直線,可添加高吸收緩衝劑(jì),如氧(yǎng)化鑭或鎢酸。為便於研磨,可添(tiān)加粉狀惰性(xìng)磨料,如氧化鋁,碳化矽。用(yòng)研缽(bō)研磨粉末時,經常使用這種方法。如果待混合的種粉末的粒(lì)度都很(hěn)小,或它們的粒度、形(xíng)狀、密度都(dōu)基(jī)本相同,則可直接以幹(gàn)粉形式進行混合;如果粉末較粗,或粒度和(hé)形狀不同,則必須在混合前分別加以研磨,或者混合後一起加以研磨。如果密度差別很大,則可以把(bǎ)一定體積的重成(chéng)分標準溶液加入經過稱重的輕成分粉末。

(7)襯底為避免粘結(jié)劑的加入降低強度,或隻有少量(liàng)的(de)粉末(mò)樣品時,可采用硼(péng)酸鑲邊襯底壓片。

(8)研磨工具可用瑪瑙、碳化矽、碳化硼研缽進行(háng)手工研磨。可以幹磨,也可以加入乙醇或(huò)乙醚,研磨至幹,如此(cǐ)反複幾次。好(hǎo)還是用磨樣機進行研磨。壓(yā)片時,粒度越小,分析線強度就越高;粒度一定時,壓力越高(gāo),分析線強度就越(yuè)高。使用粘結劑或稀釋劑,會使強度隨粒度增加(jiā)而(ér)減小的效應變得明顯,而使強度隨壓力增大而增大的效應變弱。

020-87026501

020-87026501

全國服務熱線

全國服務熱線 掃一掃 微信二維碼

掃一掃 微信二維碼