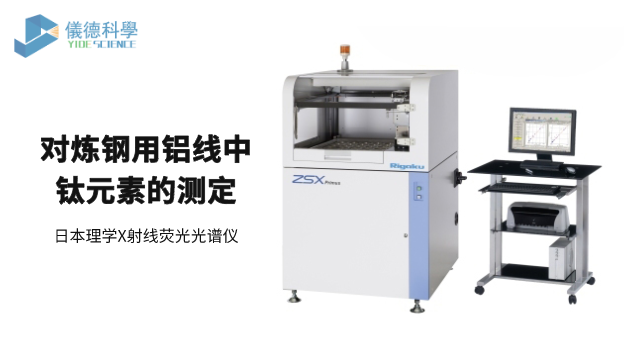

軸承鋼又稱高碳鉻鋼,是用來製造滾珠、滾柱和軸承套(tào)圈的鋼。軸承鋼有高而均勻的硬度和耐磨性(xìng),以及高的彈性極限。對軸承鋼的(de)化學成分的均勻性、非金屬夾(jiá)雜物的含量和分布、碳化物的分布等要求都十分嚴格,是所有鋼鐵生產中(zhōng)要求最嚴格的(de)鋼種之一。為提高(gāo)軸承鋼疲勞壽命,軸承鋼鋼鈦元素(sù)含量控製要求(qiú)≤30ppm,一(yī)般軸承鋼鈦元(yuán)素正(zhèng)常控製水平在20~150ppm之間。濕法化學分析鈦元素(sù)采用二安(ān)替比林甲烷光度法和變(biàn)色酸光度法(fǎ),GB/6609.30-2009氧化鋁化學分析方法采用熔片分析。但是對鋁線中的鈦元素分析沒有參考(kǎo)文獻,鋁(lǚ)線由於硬度(dù)低,采用鑽床鑽(zuàn)取試(shì)樣時粘(zhān)度大,鑽樣困難,不易采用化學(xué)分析方法。本文參照有關(guān)文獻用日本理學(xué)波長色散X射線熒光

光譜儀ZSX Primus測定鋁錠(dìng)中標準樣品,在線(xiàn)性(xìng)範圍內分析結(jié)果(guǒ)準確、快速、穩定性好(hǎo)。

1.實驗部分

1.1儀器(qì)

日本理學波長色散X射線熒光光譜儀ZSX Primus 升降台銑床

1.2標準物質(zhì) GBW標(biāo)準物質E係列14塊,元素含量範圍0.0012%~0.1600%

1.3試樣的製備 鑄錠模具製作、蠟盤製(zhì)作。

1.4試樣製備試驗

取1m長鋁線試樣,用剪(jiǎn)鉗頭尾各剪去10cm,剩餘試樣剪成1~2cm試樣段作為分析試樣,縮分後,取一(yī)半試(shì)樣段放(fàng)入不鏽鋼器皿中,放至加熱至950℃馬弗爐(lú)中40min,取出,搖動不鏽鋼器皿,混勻,快速澆鑄在鑄錠模具中,鑄錠模具底(dǐ)端墊(diàn)50mm×50mm銅(tóng)板,在澆鑄過程中產生縮(suō)孔,再次(cì)澆鑄鋁液,冷卻,取出試樣。

試樣(yàng)磨製過程采用3個步驟,①采用銑床重120銑盤銑製試樣表麵,轉速750r/min ,進刀速(sù)度60~65mm/min,進刀量0.5~1mm,在銑製過(guò)程中,使用酒精進行(háng)冷卻;②用自製蠟盤拋磨試樣(yàng),轉速120r/min,蠟盤目(mù)數在300目左(zuǒ)右;③采用拋光布拋光(guāng)試樣表麵;使用超聲波(內裝丙酮)清洗試樣,冷風吹幹。

1.5繪製(zhì)工作曲線和校正基(jī)體效應 標準工(gōng)作曲線(xiàn)由購(gòu)買的國(guó)家級標準物質中鈦元素分析線(xiàn)的淨(jìng)強(qiáng)度(dù)(Kcps)和標準(zhǔn)含量(%)相對應繪製而成。

2.結果與討(tǎo)論

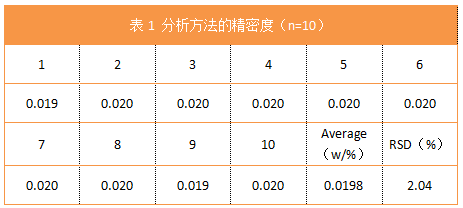

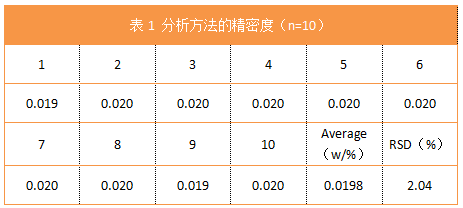

2.1方法的精密度

對一個分析樣品采用試驗方法測定10次的精密度統計結果,如表1所示。

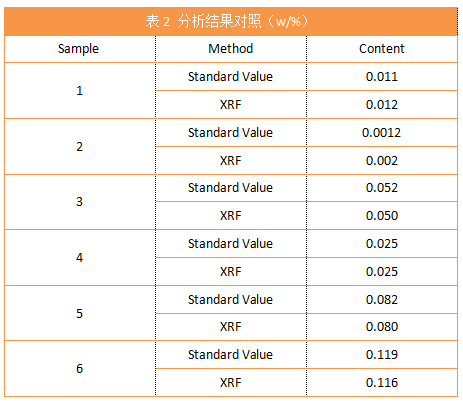

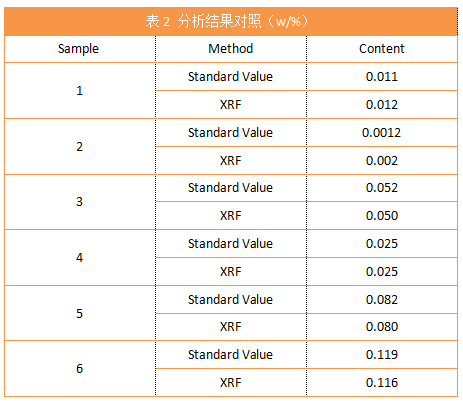

2.2方法的準確度

為考察(chá)本(běn)方法的準確(què)性,與標準樣品的標準值進行了結果對照,如表2所示。

3.結語 用(yòng)X射(shè)線熒光光(guāng)譜儀分析測定煉鋼用鋁線中鈦元素,把鋁線高溫加熱至鋁液後,在自製鑄錠模(mó)具(jù)中實施二次澆鑄製備試樣,解決了澆鑄產生的中心縮孔。日本理學波長色散X射線熒光光譜儀ZSX Primus具有一個30μm的X射線管(工業中最薄端窗的X射線管(guǎn)),用於特殊輕元素(低原子(zǐ)序(xù)數)檢出限。結合了最(zuì)先進的Mapping分析包來檢測均質(zhì)性和(hé)夾雜物,簡單地提(tí)供了其他分析方法無法提供的詳細樣品(pǐn)分析。ZSX

Primus穩定性好、操作簡便、環境汙染小,分析(xī)結果準確度高、精密度好,完全能滿足生產檢驗(yàn)要求。

020-87026501

020-87026501

全國(guó)服務熱線

全國(guó)服務熱線 掃(sǎo)一掃 微信二維碼

掃(sǎo)一掃 微信二維碼