鋁型(xíng)材擠(jǐ)壓機進行加壓的時候,會在鋁(lǚ)型材裏麵殘留空氣,導致鋁(lǚ)型材的內部和表麵都出現氣泡,產生不(bú)能徹底解決的缺陷,使得鋁型材變(biàn)成了廢(fèi)料。為了避免空氣進(jìn)入鋁型材中,一定要找出空氣被帶入的原因。下麵介紹的是四個擠壓鋁型材內部殘留了空氣的主要因素:

對於柱棒熱剪切的時候形成的剪切麵是絕對不會完美、垂(chuí)直的。工業鋁型材簡單(dān)的進行長棒熱剪切(qiē)會使得柱棒的(de)彎曲非常嚴重,導致鋁型材出現橢圓形的(de)橫截麵以及被剪切一(yī)頭非常巨(jù)大的倒圓(yuán)角。就算是最新型的長(zhǎng)棒熱剪,被(bèi)剪切柱棒的(de)邊緣角度總是會產生倒圓,這些倒圓就是空(kōng)氣殘留的最(zuì)好地方。

解決方案:

對鋁棒進行標準檢驗,堅(jiān)決杜絕不合格鋁棒。

鐓粗導致了空氣的殘(cán)留。隻有在盛裝鋁錠(dìng)的筒直徑比柱棒的直徑大的時候,柱棒才能夠被(bèi)放入(rù)到盛裝鋁錠的筒裏麵。對於盛裝鋁錠筒裏麵的柱棒施加壓力導致柱棒擴大到盛錠筒直徑之(zhī)後,一定要排放出去所攜帶的氣(qì)體。氣體沒有排放出去,殘留在鋁錠裏麵最後(hòu)就會變成氣泡。

解(jiě)決(jué)方案:

根據擠壓筒內襯尺寸的最小(xiǎo)值來配置擠壓墊片、定期更換擠壓筒,對擠壓筒、擠壓墊蝕洗檢(jiǎn)查,測量擠壓筒,擠壓墊內、外徑尺寸來配置合適的擠壓墊片;每班用清(qīng)理(lǐ)墊片清理擠壓筒一次,定(dìng)期對擠壓筒進行蝕洗(xǐ)。

由於兩根鋁棒相接而導致了空氣的殘留。因為兩(liǎng)根短柱棒的表層(céng)基本(běn)上(shàng)是平的,攜帶進(jìn)去空氣的概率(lǜ)非常小。鋸切的品質(zhì)直接幹擾到兩根短柱棒之間攜帶的空氣數量。目前具有一種高新技術能夠防止兩根短柱(zhù)棒相接,進行消除空氣進入的可能性。

解決方案:

根(gēn)據型材單重(chóng)、出料支數等工藝參(cān)數確定合理的棒長的鋁棒。

擠壓鋁型材(cái)的時(shí)候一定(dìng)要避免空氣的進入,以免出現空氣殘留的狀況,使得(dé)後期處(chù)理中產生各種缺陷。解決方案:使用正確的塗油方法並減少塗油用量;加強(qiáng)員工崗前的操作技術的培訓。

2. 壓餘過薄,導致在剪切時(shí)把分流孔的金屬拉出,使摸具分(fèn)流孔內留有間隙。

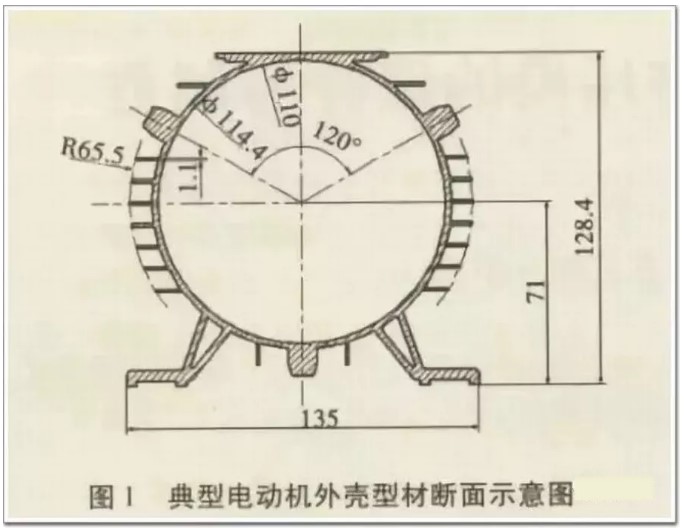

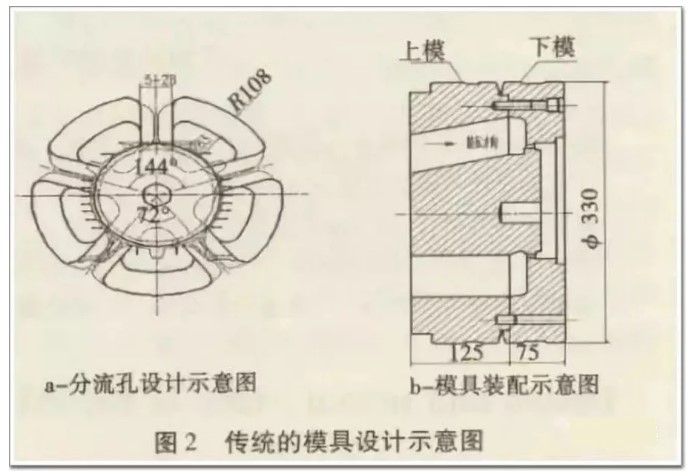

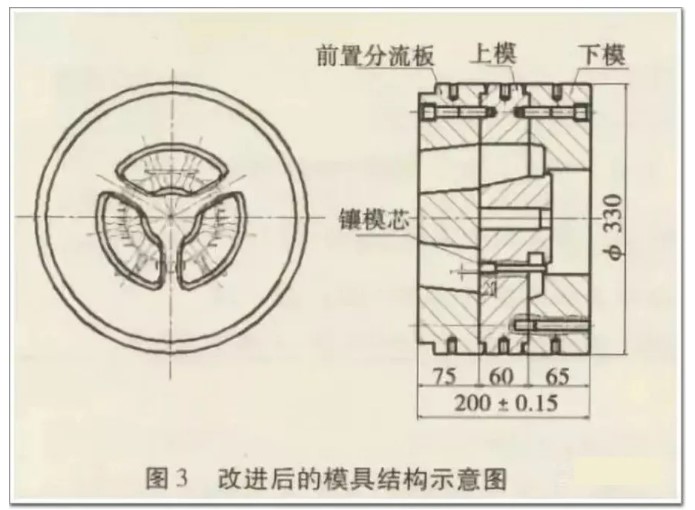

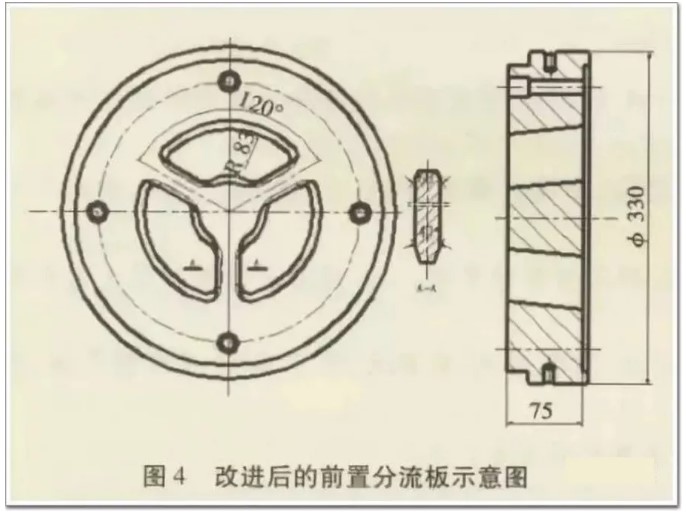

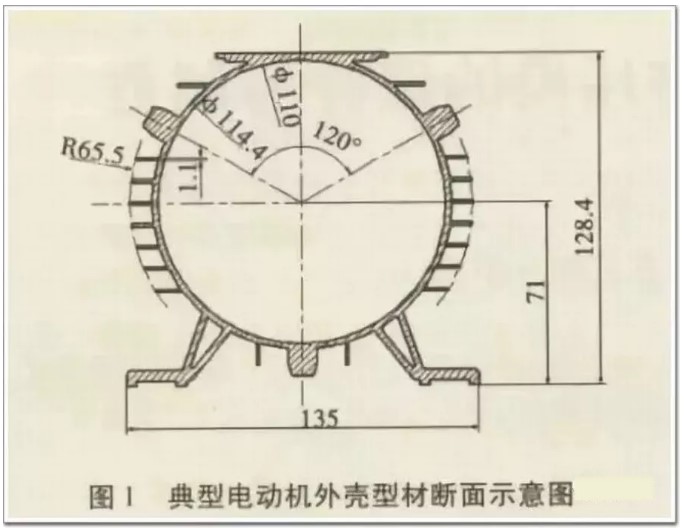

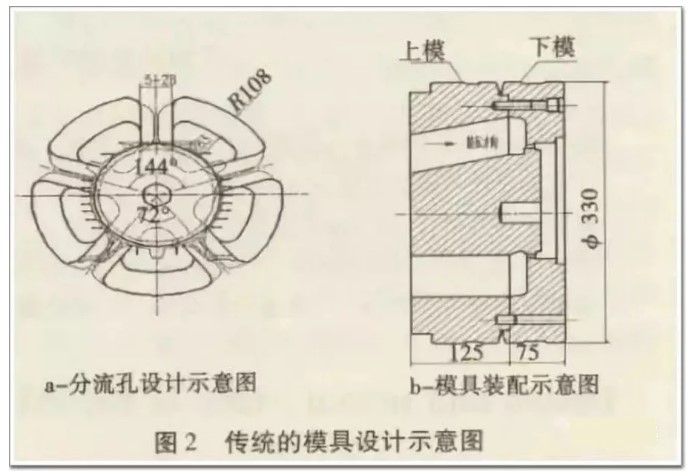

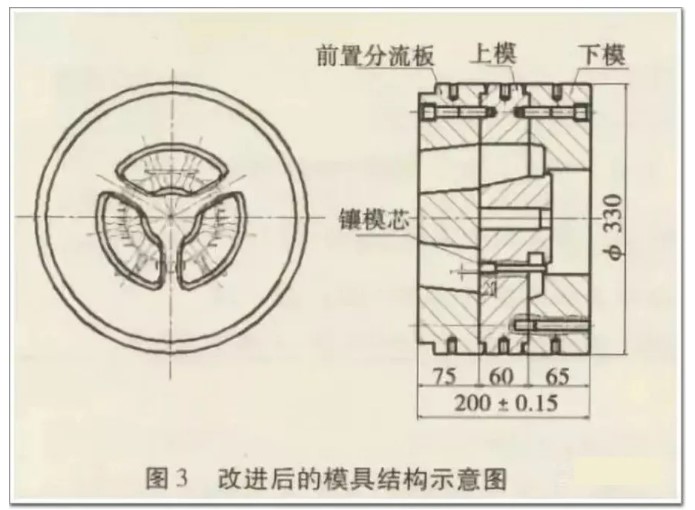

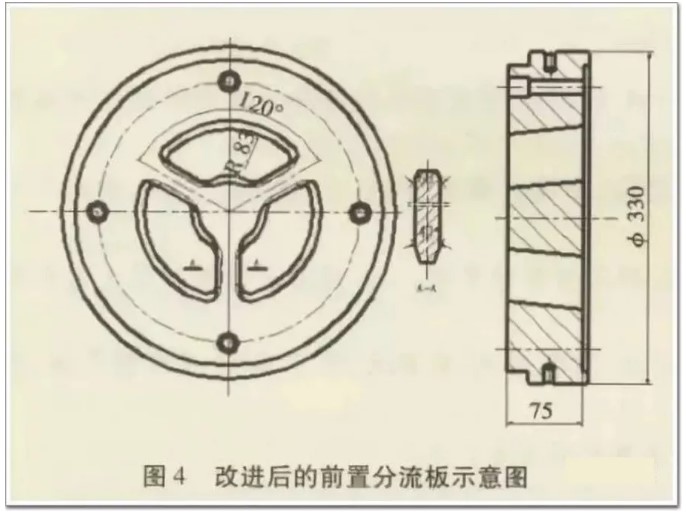

解決方案:依據擠壓(yā)機的(de)噸位,留出合理的壓餘厚度,根據型材單重、出料支數等工藝參數確定合(hé)理的棒長的鋁棒。3. 擠壓模具設計平模焊合室,分流模具分流孔(kǒng)過大(dà)導致氣泡流入型腔。解決方案:縮小平模焊合室大小,分流(liú)模具模孔減小,離擠(jǐ)壓筒單邊5MM以上距離。比如電(diàn)機殼(ké)的模具設計,在電動機外殼的(de)鋁型材生產過程(chéng)中,常常因為(wéi)模具的原因,使得產品有氣泡等現象,同時,模具的壽命不長,出現(xiàn)模具過早失效的現象。模具失效後,電機外(wài)殼的(de)可互換性能差。本文介紹的(de)典型電動機外殼鋁型材(cái)模具(jù)的設計與(yǔ)製造,能有效地解決該(gāi)型材生產過(guò)程中模具常出現的(de)問題,供同行參考。

聲明(míng):本文來源自模授世界、網絡,鋁加工小編(biān)整理,版(bǎn)權歸原作者所(suǒ)有,轉載目的在於傳遞更多信息,並不代表本公眾號讚同(tóng)其觀點和對其真實性負責。如涉及作品內(nèi)容、版權和其它問題,請來電或致函告之,我們將及時給予處理!

020-87026501

020-87026501

全國服務熱線

全國服務熱線 掃一(yī)掃(sǎo) 微(wēi)信(xìn)二維(wéi)碼

掃一(yī)掃(sǎo) 微(wēi)信(xìn)二維(wéi)碼