H13:是熱作模具鋼。執行標準GB/T1299—2000。 統一數字(zì)代號A20502;牌(pái)號4Cr5MoSiV1;合金工具鋼簡稱合工鋼,是在碳工鋼的基礎上加入合金元素而形成的鋼種。

其(qí)中合(hé)工鋼包括:量具刃具用鋼、耐衝擊工具用鋼、冷作模具鋼、熱作模具鋼、無磁模(mó)具鋼、塑料模具鋼。

化學成分(%)

C:0.32~0.45,

Si:0.80~1.20,

Mn:0.20~0.50,

Cr:4.75~5.50,

Mo:1.10~1.75,

V:0.80~1.20,

p≤0.030,

S≤0.030;

H13熱處理工藝

1、預先熱處理(lǐ)市場上供應的H13鋼鋼材和模坯,在鋼廠都已作好退(tuì)火熱處理,保證了具有良好的金(jīn)相組織,適當的(de)硬度,良好的加工性,無需再進(jìn)行(háng)退火。但製造廠進行改鍛(duàn)後破壞(huài)了原來的組(zǔ)織和性能,增加了鍛造應力,必須進行重(chóng)新退火。

等溫球化退火工藝為:860~890℃加熱保溫2h,降溫到740~760℃等溫4h,爐(lú)冷(lěng)到500℃左右出爐。

2、淬火及回火 要求韌性好(hǎo)的模具(jù)淬火工藝規範:加熱溫度1020~1050℃,油冷或空冷,硬(yìng)度54~58HRC;要求熱硬性為主的模具淬火工藝規(guī)範、加熱溫度1050~1080℃,油冷,硬度56~58HRC。

推薦回火溫(wēn)度:530~560℃,硬度48~52HRC;回火溫(wēn)度560~580℃;硬度47~49HRC。

回火應進行兩次。在500℃回火時,出現回火二次硬化峰,回(huí)火硬度最高,峰值在55HRC左右,但韌性最(zuì)差。因此,回火工藝應避開500℃左右為宜。根(gēn)據模具的使用需要,在540~620℃範圍內回火較好。

淬火加熱應進行兩次預熱(600~650℃,800~850℃),以減少(shǎo)加熱過程產(chǎn)生熱應力。

3、化學(xué)熱處(chù)理 H13鋼若進行氣體滲氮或氮碳共滲可使(shǐ)模具進一步強化,但(dàn)其氮化溫(wēn)度不應高於回火溫度(dù),以保證心部強度不降低,從而提高模具的使用壽命。

特性

電渣重容鋼,該鋼具有高的淬透性和抗熱裂能力,該鋼含有較高含量的碳和釩,耐磨性好(hǎo),韌性相對有所減弱,具有良好的耐熱性,在較高溫(wēn)度時具有較好的強度和硬度,高(gāo)的耐(nài)磨性的韌性,優良的綜合力學性能和較高(gāo)的抗回火穩定性。

硬度分析

鋼中(zhōng)含碳量決(jué)定淬火鋼的基體硬度,按鋼中含碳量與淬火鋼硬度的關係曲(qǔ)線可以知(zhī)道,H13鋼(gāng)的淬火硬度在55HRC左(zuǒ)右。

對工具鋼而言,鋼中的碳一部分進入鋼的基(jī)體中引起固(gù)溶強化。另外一部(bù)分碳將和合金元素中的碳化物形(xíng)成元素結合成合金碳化物。對熱作模(mó)具鋼,這種合金(jīn)碳化物除少量殘留的以外,還要求它在回火過程中在淬火馬氏體基體上彌散析(xī)出產生兩次硬化現象。從而由均勻分布的(de)殘留合金碳化合物和回火馬氏體(tǐ)的組織來決定熱作模具鋼的性能。由此可見,鋼中的含C量不能太低。

化學元素對H13性能的影響

碳(tàn):美國AISI H13,UNS T20813,ASTM(最(zuì)新版)的H13和FED QQ-T-570的H13鋼的(de)含(hán)碳量都規定為(wéi)(0.32~0.45)%,是所有H13鋼(gāng)中含碳量範圍最(zuì)寬的。德國X40CrMoV5-1和1.2344的含碳量為(0.37~0.43)%,含碳量(liàng)範圍較窄,德國DIN17350中還有(yǒu)X38CrMoV5-1的含碳量為(0.36~0.42)%。日本SKD 61的含碳量為(0.32~0.42)%。我國GB/T 1299和YB/T 094中(zhōng)4Cr5MoSiV1和(hé)SM 4Cr5MoSiV1的(de)含碳量(liàng)為(0.32~0.42)%和(hé)(0.32~0.45)%,分別與SKD61和AISI

H13相同。

特別要(yào)指出(chū)的是:北美壓鑄協會NADCA 207-90、207-97和(hé)207-2003標準中對H13鋼的含碳量(liàng)都規定為(0.37~0.42)%。含5%Cr的H13鋼應具有高的韌度,故其含C量應保持在形成少量合金C化物的水平上

所(suǒ)周知,鋼中增加碳含量將提高鋼的強度,對(duì)熱作模具鋼(gāng)而言,會(huì)使高溫(wēn)強度、熱態硬度和耐磨(mó)損性提高,但會導致其韌度的降低。學者在工具鋼產品手冊文(wén)獻中將各類H型鋼的性能比較很明顯(xiǎn)證明了這個(gè)觀點。通常認(rèn)為導致鋼塑性和韌度降低的含碳量界限為0.4%。為此要求人們在鋼合金化設計時遵循下述原則:在保持強度前提下要盡可(kě)能降低鋼的含碳量(liàng),有資料已提出:在鋼抗拉強度達1550MPa以上時,含C量在0.3%-0.4%為宜。H13鋼的(de)強度Rm,有文獻介紹為1503.1MPa(46HRC時)和1937.5MPa(51HRC時)。

對要求更高強度的熱作模具鋼,采用(yòng)的方法是在H13鋼成分的基礎上(shàng)提高Mo含量(liàng)或提高含碳(tàn)量(liàng),這(zhè)將在後麵還會論及(jí),當(dāng)然(rán)韌度和塑性的略為降低是可以預(yù)料的。

鉻: 鉻是合金工具鋼中最普遍含有的和價廉的合金元素。在(zài)美國H型熱作模具鋼中含Cr量在2%~12%範(fàn)圍。在我國合金工具鋼(GB/T1299)的37個鋼號中,除8CrSi和9Mn2V外都含(hán)有Cr。鉻對鋼的耐磨損性、高溫強度、熱(rè)態硬度、韌度和淬透性都有有利的影響,同(tóng)時它溶入基體中會顯著改(gǎi)善鋼的(de)耐蝕性能,在H13鋼中含(hán)Cr和Si會使氧化膜致(zhì)密(mì)來提高鋼的抗氧化性。再則以Cr對0.3C-1Mn鋼回火性能的作用來分析,加入﹤6% Cr對提高鋼回火抗力(lì)是有利的,但未能構成二次硬化;當含Cr﹥6%的鋼淬火後在550℃回火會出現二(èr)次硬化效應。人們對熱作鋼模具鋼一般選5%鉻的加入(rù)量。

工具鋼中的鉻(gè)一部分(fèn)溶入鋼中起固溶強化作用,另一部分與碳結合,按含鉻量高低以(FeCr)3C、(FeCr)7C3和(hé)M23C6形式存在,從而(ér)來影響鋼的性能。另外還要考慮合金元素的交互作用影響,如當鋼中含鉻、鉬(mù)和釩時,Cr>3%[14]時(shí),Cr能阻止V4C3的(de)生成和推遲Mo2C的共格(gé)析出,V4C3和Mo2C是提高(gāo)鋼材的高溫強度和(hé)抗回火性的強化相(xiàng)[14],這種交互作用提高該鋼耐熱變形性能。

鉻溶入鋼奧氏體中增加鋼的淬透性。Cr﹑Mn﹑Mo﹑Si﹑Ni都與Cr一樣(yàng)是增加(jiā)鋼淬透性的(de)合金元素。

Cr對鋼共析點的影響,它和Mn大致相似,在約5%的含鉻量時,共析點的含C量降到0.5%左右。另外Si﹑W﹑Mo﹑V﹑Ti的加入更顯著降低共析點含C量。為此可以知道:熱作模具鋼和(hé)高速鋼一樣屬於過(guò)共析鋼。共析含C量的降低,將增加奧氏體化(huà)後組織(zhī)中和最後組織中的合金碳(tàn)化物含量。

鋼中合金C化(huà)物的行為與其自身的穩定性有關,實際上,合金C化物的結構、穩定性(xìng)與相應C化物形成元素的d電子殼層和S電子(zǐ)殼(ké)層的電(diàn)子欠缺程(chéng)度相關。隨著電子欠缺程度下降,金(jīn)屬原子半徑隨(suí)之減小,碳和金屬元素的原子半徑比rc/rm增加,合金C化物由間隙相向間隙化(huà)合物變化,C化物(wù)的穩定性減弱(ruò),其相應熔化溫度和在A中溶解溫度降低,其生成自由能的絕對值減小,相應的硬度值下降。具有麵心立方點陣的VC碳化物,穩定性高,約在(zài)900~950℃溫度開始溶解(jiě),在1100℃以上開始(shǐ)大量溶解(溶解終結溫度為1413℃);它在500~700℃回火過程中析出,不易聚集長大,能作為鋼中強化相。中等碳化物形成元素W

、Mo形成的M2C和MC 碳化物具有密排和簡單六方點陣,它們(men)的穩定(dìng)性較差些,亦具較高(gāo)的硬度、熔點和溶解溫度,仍可作為(wéi)在500~650℃範圍使用鋼的強化相。M23C6(如Cr23C6等)具(jù)有複雜立方點陣,穩定性更(gèng)差,結(jié)合強度(dù)較弱,熔點和溶解溫度(dù)較低(在1090℃溶(róng)入A中),隻有在少數(shù)耐熱鋼中經綜合合金化後才有較高穩定性(如(CrFeMoW)23C6,可作為強化相。具有複雜(zá)六方結構的M7C3(如Cr7C3、 Fe4Cr3C3或Fe2Cr5C3)的穩定性更差,它和Fe3C類碳化物一樣很易溶解和析(xī)出,具有(yǒu)較(jiào)大的聚集長大速度,一般不能作為高溫強化相。

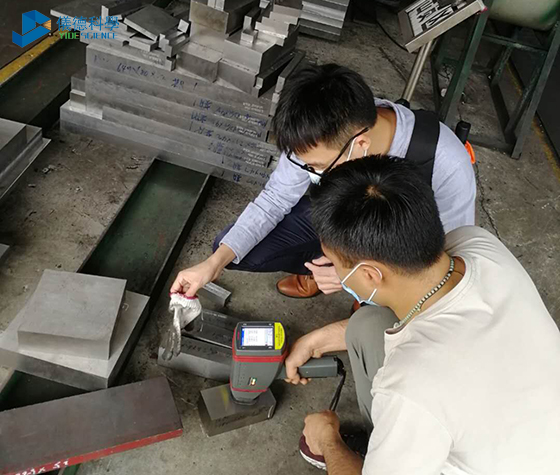

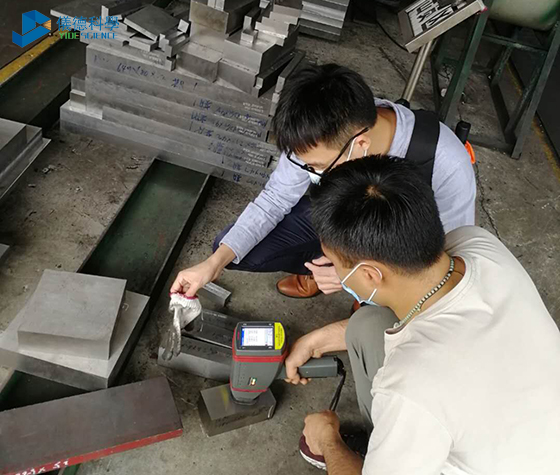

如何鑒別H13模具鋼:

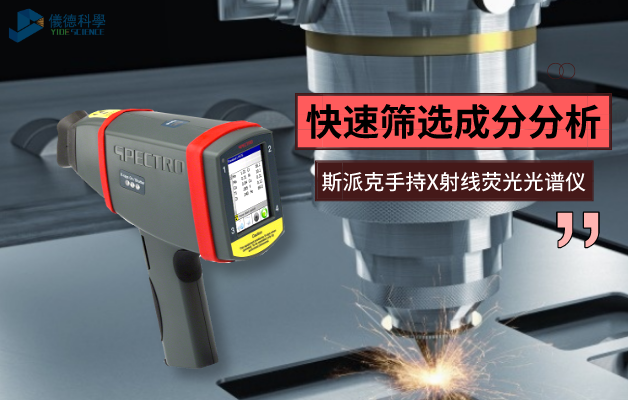

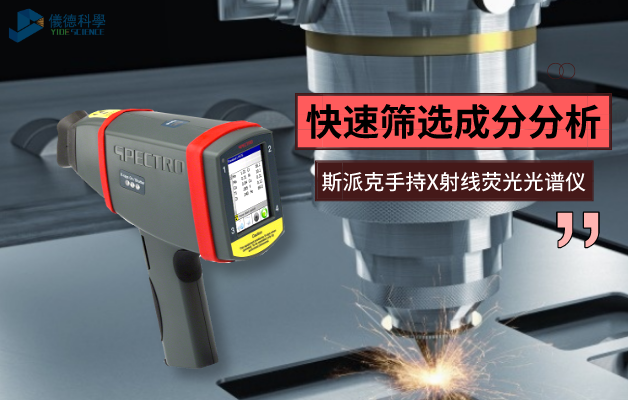

我們可以通過手持式(shì)光譜儀,直接對模具鋼進行分(fèn)析。幾秒就可以(yǐ)出牌號和各個元素的成分是多少。

(斯派克手(shǒu)持X射線熒光光譜儀)

020-87026501

020-87026501

全國服務熱(rè)線

全國服務熱(rè)線 掃一掃 微信二維碼

掃一掃 微信二維碼